不銹鋼除塵器排放超標怎樣排查原因?

來源:諾和環保設備 發布時間:2025/10/7 15:46:29

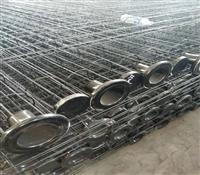

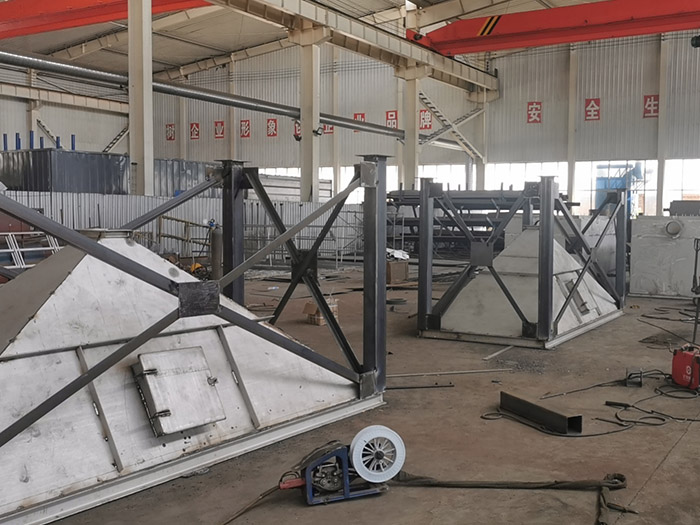

不銹鋼除塵器是統稱,涵蓋不銹鋼布袋除塵器與不銹鋼脈沖除塵器;前者以布袋為濾材適配多類粉塵,后者靠脈沖清灰效率高,二者均因不銹鋼材質耐腐,能滿足化工、食品等行業需求,按需選用可確保粉塵高能凈化與達標排放。

產地:河北省>泊頭市

供應商:諾和環保設備

技術咨詢熱線:

0317-8315225

傳真:

0317-8315251

不銹鋼除塵器排放超標(出口粉塵濃度超設計值,如>10mg/m³)會影響環保達標,需從設備核心部件、運行參數及工況適配性入手,按 “由內到外、由部件到系統” 的邏輯逐步排查,準確定位問題根源。?

其次檢查設備密封性能,避免未過濾煙氣短路。不銹鋼除塵器雖抗腐蝕,但焊接處、法蘭連接、檢修門及灰斗排灰口易因密封失效漏風:先查看焊接處是否有腐蝕穿孔(尤其含酸堿工況),用肥皂水涂抹焊縫,通入 0.3MPa 壓縮空氣觀察是否冒泡;再檢查法蘭密封墊是否老化硬化(如橡膠墊失去彈性)、螺栓是否松動,檢修門是否因門鎖損壞導致閉合不嚴;灰斗排灰閥若密封不良(如卸料閥葉片磨損、轉軸處密封圈老化),會吸入外界空氣稀釋負壓,導致粉塵無法有效沉降,需手動轉動卸料閥,檢查葉片與殼體的貼合度。?

然后排查清灰系統是否失效,導致濾材積塵過厚。若脈沖清灰系統壓力不足(如空壓機氣壓<0.4MPa、噴吹管堵塞或噴嘴磨損),無法有效剝離濾袋表面粉塵,會使濾袋阻力升高、透氣性下降,需用壓力表檢測清灰壓力,拆開噴吹管檢查是否有粉塵堵塞;若清灰周期過長(如間隔超 10 分鐘),濾袋積塵層過厚會導致粉塵滲透,需核對清灰間隔是否與粉塵濃度匹配(高濃度粉塵應縮短至 3-5 分鐘);若清灰控制器故障(如電磁閥不動作、程序紊亂),會導致部分區域濾袋無法清灰,需檢查控制器輸出信號及電磁閥工作狀態。?

后面檢查氣流分布與工況適配性,避免局部過濾失效。若進風管道設計不合理(如管道偏向一側導致氣流集中沖擊部分濾袋),會使該區域濾袋負荷過高、磨損加快,需用風速儀檢測各區域風速,偏差超 ±10% 則需調整氣流分布板或導流葉片;若實際處理風量超設備額定風量(如超 120%),會導致過濾風速過高,粉塵穿透濾材,需核對風機運行參數與設計風量是否匹配;若工況粉塵特性突變(如粉塵粒徑變小、濕度升高),原濾材與清灰參數無法適配,需重新評估工況并調整設備參數。?

排查過程中需結合不銹鋼除塵器特性,如在腐蝕性工況下重點檢查金屬部件密封與濾材耐腐性,高濕工況重點關注濾袋黏結與灰斗防堵,通過逐一排除法定位問題后,針對性更換部件或調整參數,確保排放恢復達標。?

聯系我們

河北諾和環保設備有限公司

電話:0317—8315225

傳真:0317—8315251

手機:18034170669

聯系人:王經理

郵編:062150

QQ:341648410

郵箱:2680390260@qq.com

公司名稱:河北諾和環保設備有限公司 公司地址:河北省滄州市泊頭市四營鎮灌河村 電話:0317-8315225 傳真:0317-8315251 手機:18034170669 網站網址:http://www.inifun.cn